Участники Akaflieg Karlsruhe — студенческого аэроклуба Технологического института Карлсруэ — строят продвинутый безмоторный летательный аппарат AK-X по схеме «летающее крыло». Молодые конструкторы использовали 3D-сканеры FreeScan UE Pro и EinScan HX в постройке планера-бесхвостки для оценки качества сборки опытной машины, подгонки оснастки и архивирования решений, не отображенных в конструкторской документации.

Когда авиастроителям требуются инструменты для контроля качества и документирования конструкторских решений в летательных аппаратах ручной сборки, самый эффективный ответ — ручные 3D-сканеры. У разрабатываемого в Akaflieg Karlsruhe планера необычные, сильно изогнутые обводы, с трудом поддающиеся измерению аналоговыми инструментами, поэтому руководитель проекта Доминик Поппе обратился к компании 3D Scan Academy за помощью с 3D-сканированием.

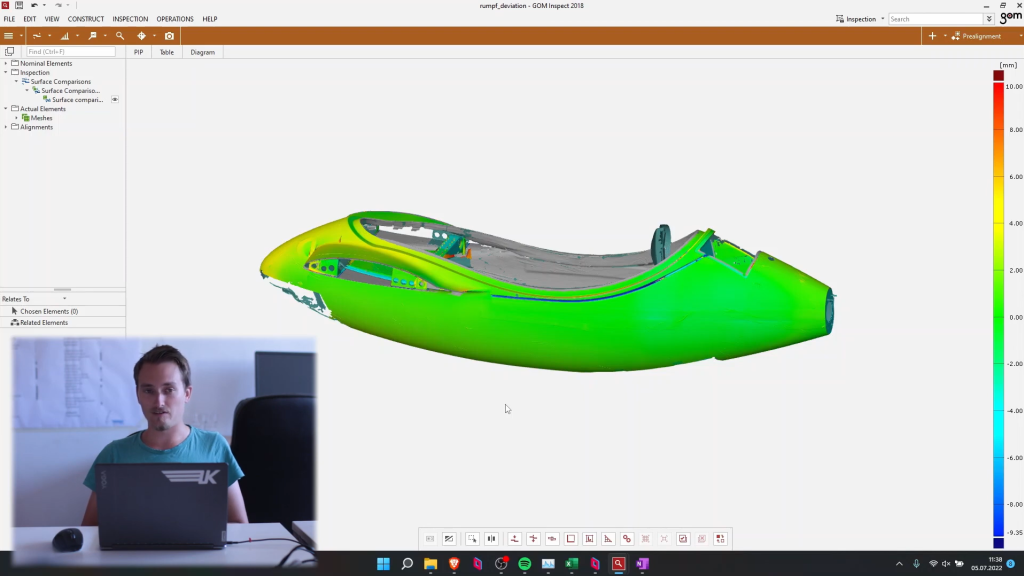

Задач было несколько. Первая и сама главная — выявление отклонений от исходного дизайна, выполненного в системе автоматизированного проектирования. Зачастую подобные отклонения возникают даже не из-за проблем с контролем качества ручной сборки, хотя это тоже важный момент, а из-за изменений, внесенных в последнюю минуту и потому не задокументированных.

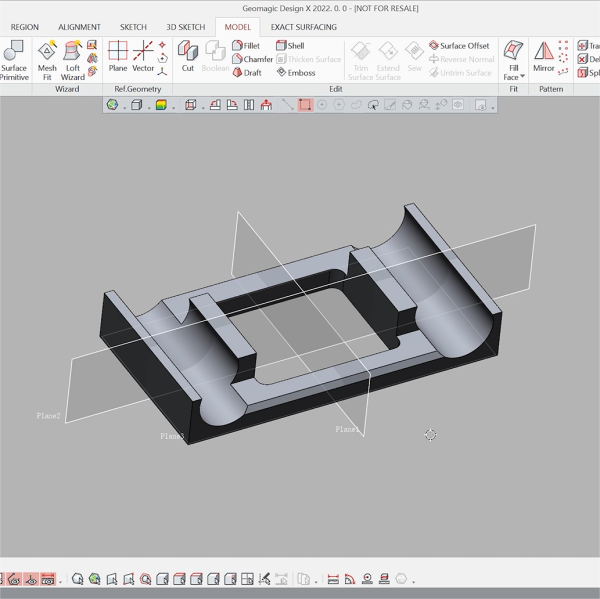

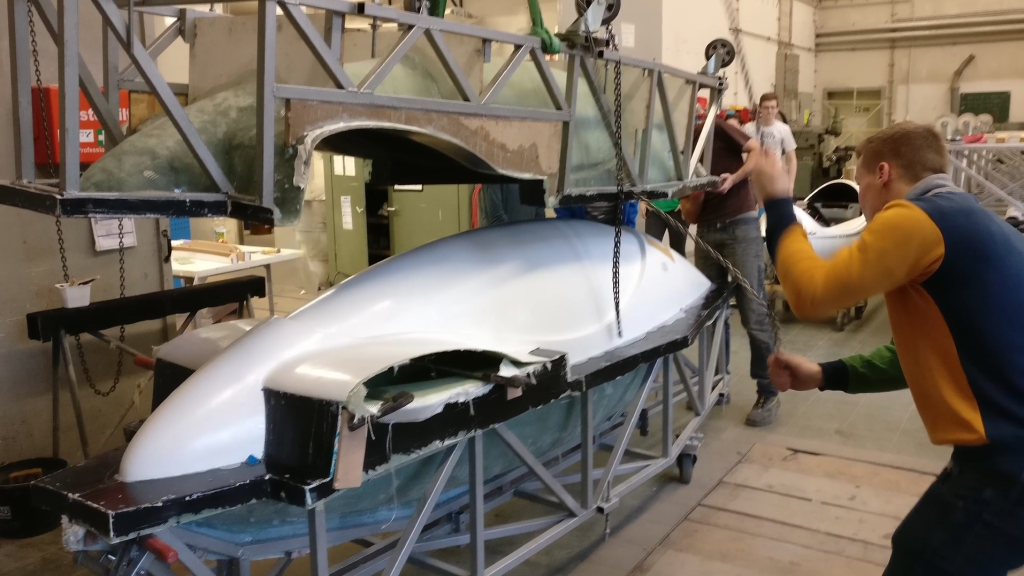

Инженеры 3D Scan Academy оцифровали готовые части планера 3D-сканером FreeScan UE Pro и получили данные, которые можно сравнить с исходными чертежами, а затем скорректировать производство недостающих компонентов. Например, толщина обшивки на разных участках варьируется, и это необходимо учитывать для точной подгонки стыкующихся деталей. Благодаря встроенной фотограмметрической системе нового поколения 3D-сканер FreeScan UE Pro отлично подходит для оцифровки таких крупногабаритных конструкций.

Еще один пример — оцифровка внутренней структуры крыла вместе с силовым набором, механизацией и балластными емкостями. Как поясняют конструкторы, расположение тяг рулей пришлось немого изменить в процессе сборки, чтобы освободить место под приводы воздушных тормозов. Емкости под балласт для центровки планера в исходной документации не отображены вообще. Все эти данные необходимо добавить для того, чтобы у техников была необходимая информация об изначальном состоянии аппарата для обслуживания спустя годы эксплуатации.

Для точной передачи текстур инженеры 3D Scan Academy использовали 3D-сканер EinScan HX с цветной камерой, позволившей точно идентифицировать материалы и направление укладки.

Дополнительно 3D-сканирование пригодилось в подгонке оснастки для изготовления фонаря кабины пилота. Остекление подобных аппаратов традиционно изготавливается термоформованием органического стекла. Так как речь идет о ручном производстве, форму необходимо проверить и заранее устранить неровности и отклонения от заданных обводов и размеров, чтобы готовый фонарь точно стыковался с фюзеляжем и не искажал объекты в поле зрения пилота.

«Используя 3D-сканеры в качестве инструментов контроля мы избавляемся от большого объема ручной работы при постройке планера, потому что можем лучше подгонять детали с самого начала. Соответственно, нам не приходится тратить так много усилий на шлифование, ручную работу и измерения. Как видно, мы действительно получили много пользы от 3D-сканов, и это сэкономит нам много времени», — прокомментировал Доминик.