Проект Print3DD.com

3D-печать произвела революцию в мире производства, и вместе с ней мы стали свидетелями появления более доступных 3D-сканеров. Детали, которые раньше требовали индивидуального литья, иногда занимали недели между первоначальным проектированием, созданием формы и транспортировкой. 3D-печать или аддитивное производство сократили это время в разы. Печать детали, на сборку которой уходили недели, теперь может занять всего несколько часов в зависимости от размера и материала. Основная часть производственного процесса теперь уходит на проектирование, создание файла CAD для желаемой детали. 3D-сканирование для процесса проектирования — это то же самое, что 3D-печать для производства; революционный способ сэкономить время и деньги за счет оптимизации всего процесса. Это делает EinScan Pro 2X идеальным инструментом для обратного проектирования.

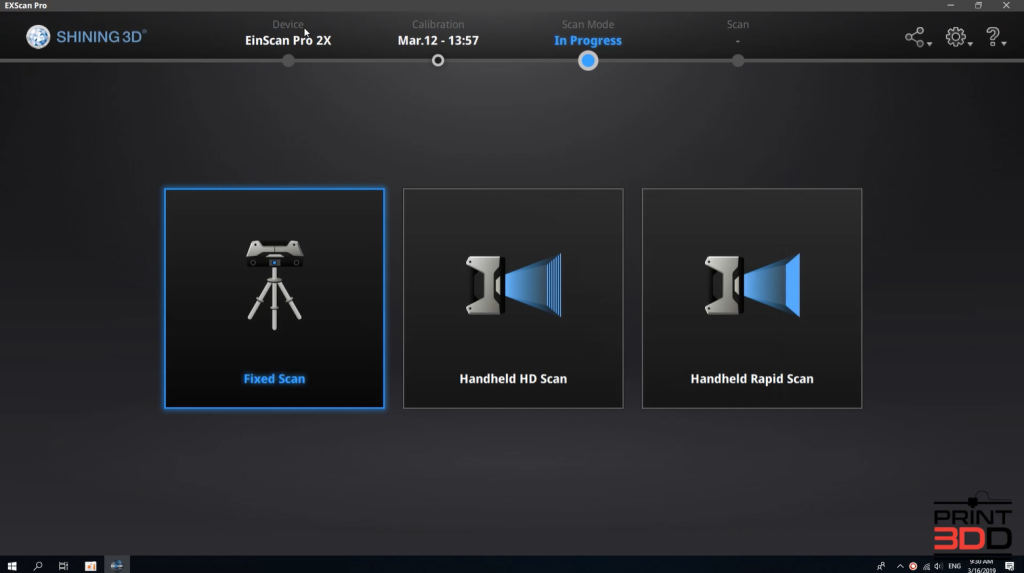

Print3DD.com из Таиланда не привыкать к производственному процессу. У них есть отличный канал на YouTube, на котором размещены видеоролики о своих проектах в метрологической отрасли. Они охватывают все, от небольших 3D-принтеров до полномасштабных решений в области метрологии и стоматологии. Совсем недавно они завершили проект обратного проектирования с использованием многофункционального 3D-сканера EinScan Pro 2X от SHINING 3D. EinScan Pro 2X уникален тем, что это многофункциональный 3D-сканер, что означает, что он может работать как портативный сканер или его можно установить на штативе. Это идеальный вариант, поскольку сканер может сканировать широкий спектр объектов любым методом.

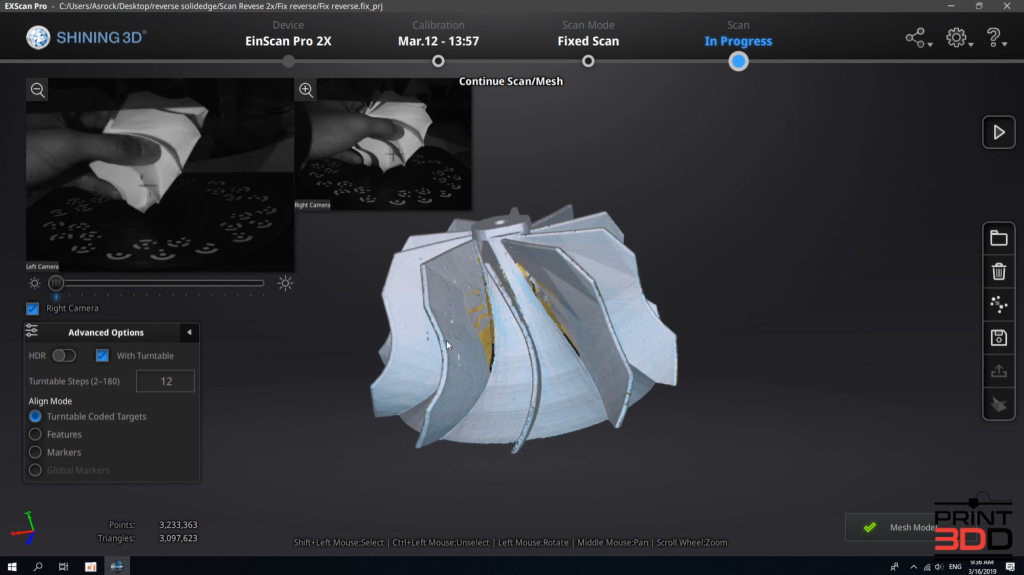

В данном конкретном проекте компании Print3DD требовалось выполнить обратное проектирование небольшой турбины, для которой у них не было файла CAD. Турбина представляла собой небольшую деталь с симметричными лопастями, которые может быть трудно сканировать без использования маркеров или мишеней для привязки. К счастью, автоматический поворотный стол «EinScan Pro 2X» имеет встроенные контрольные маркеры, что позволяет сканировать небольшие детали без использования мишеней. Турбина была помещена на автоматизированный поворотный стол, а сканер был установлен на штатив. Используя режим «фиксированное сканирование» «EinScan Pro 2X», они смогли автоматизировать процесс сканирования. В течение нескольких минут они получили полное и высокоточное сканирование детали, которую они хотели подвергнуть обратному проектированию и модификации. Затем файл был сохранен и экспортирован непосредственно в программное обеспечение для проектирования.

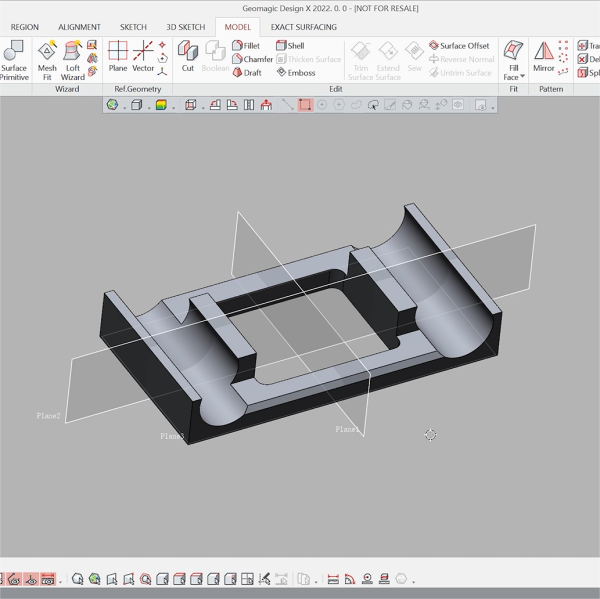

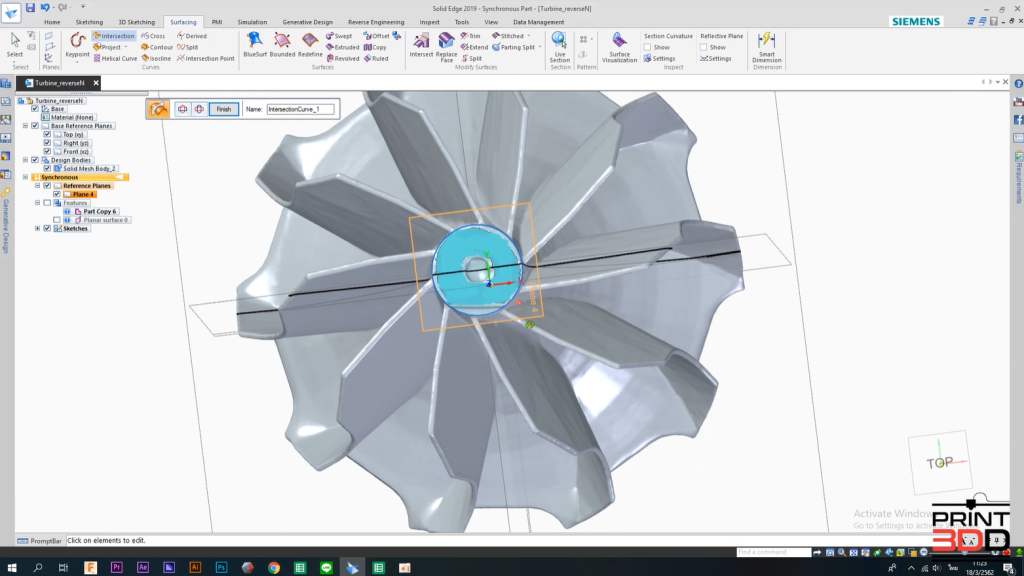

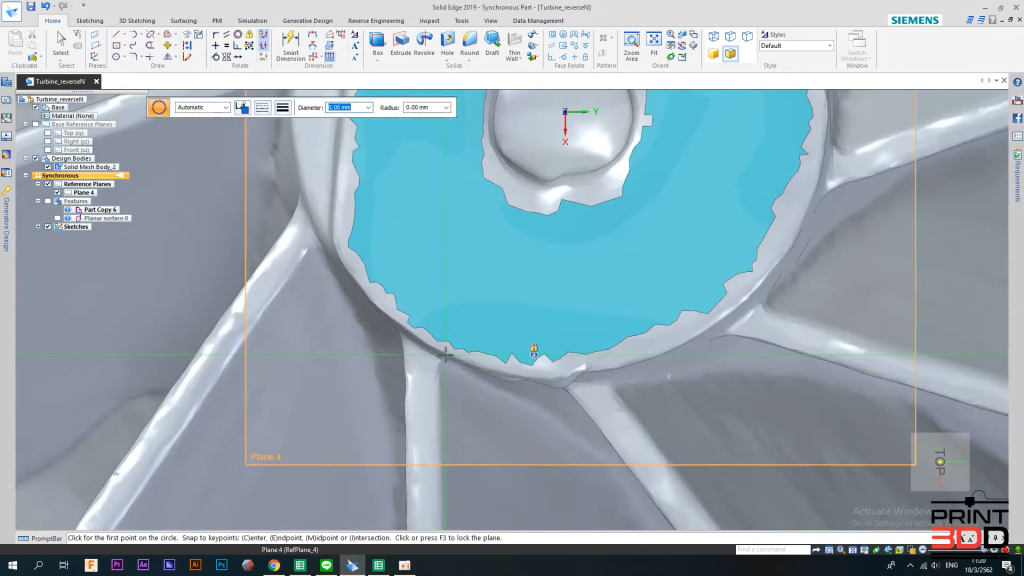

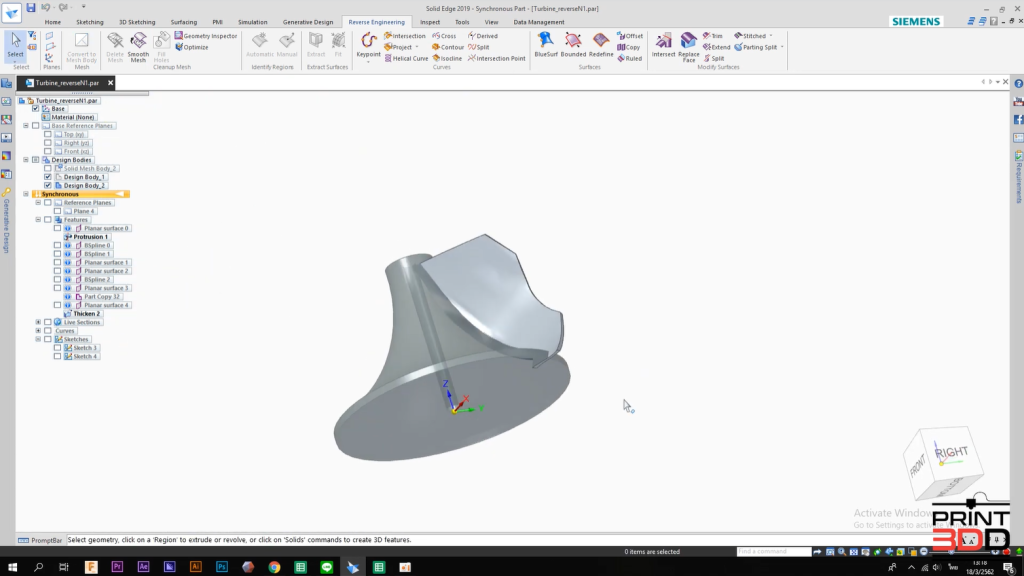

Используя Solid Edge SHINING 3D Edition, они импортировали данные сканирования в программу и выровняли их. После этого начинается процесс обратного проектирования. Хотя эта часть процесса занимает больше времени, чем сканирование, она все равно намного быстрее, чем проектирование и модификация детали с нуля. Инженеры Print3DD используют инструменты программного обеспечения для определения деталей, которые необходимо извлечь, — цилиндра, основания и лопастей. Solid Edge позволяет им исправлять недостатки отсканированной детали, чтобы окончательный файл CAD отвечал их требованиям.

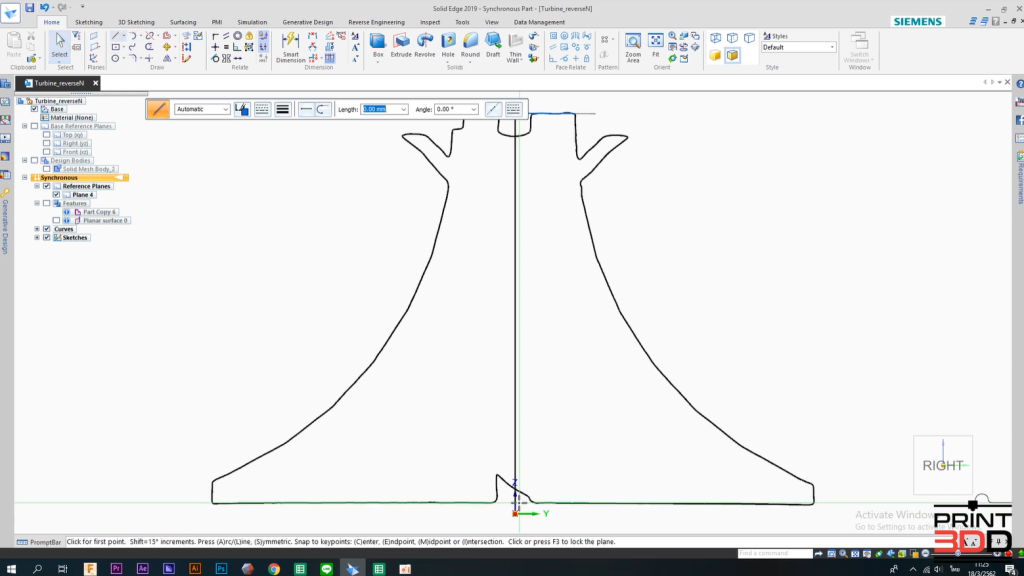

Создание опорной плоскости

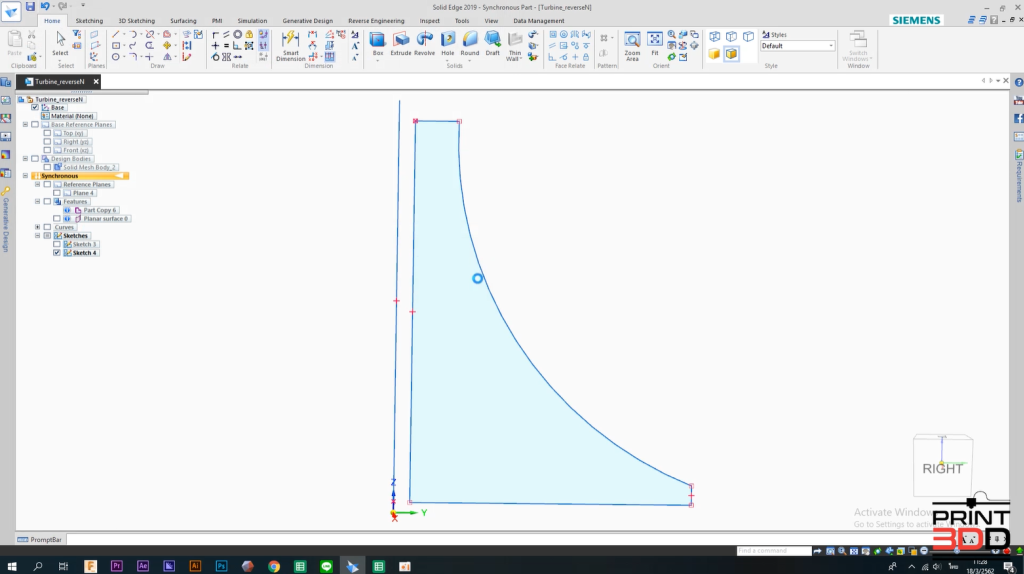

Создание эскиза

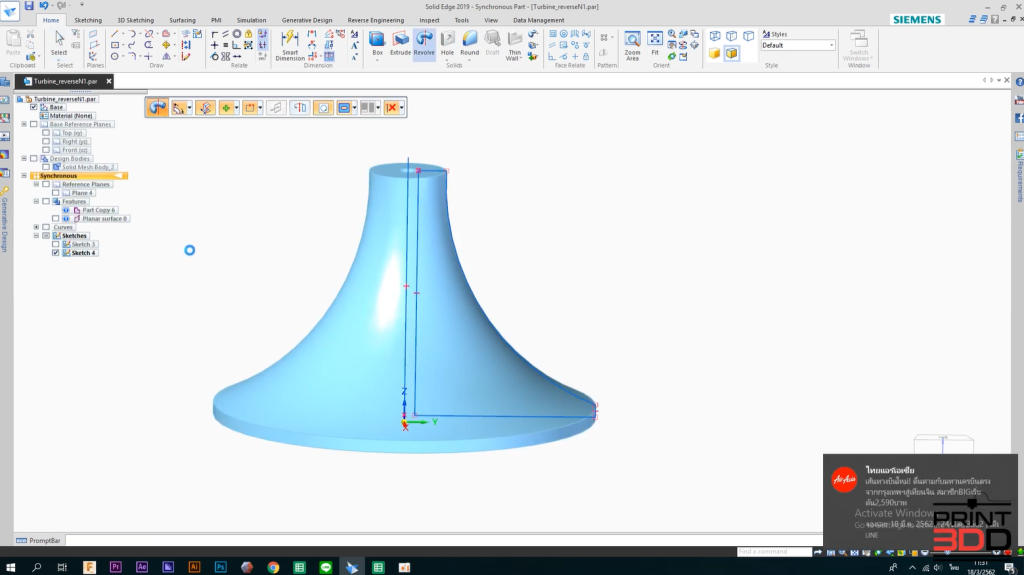

Обратное проектирование основания

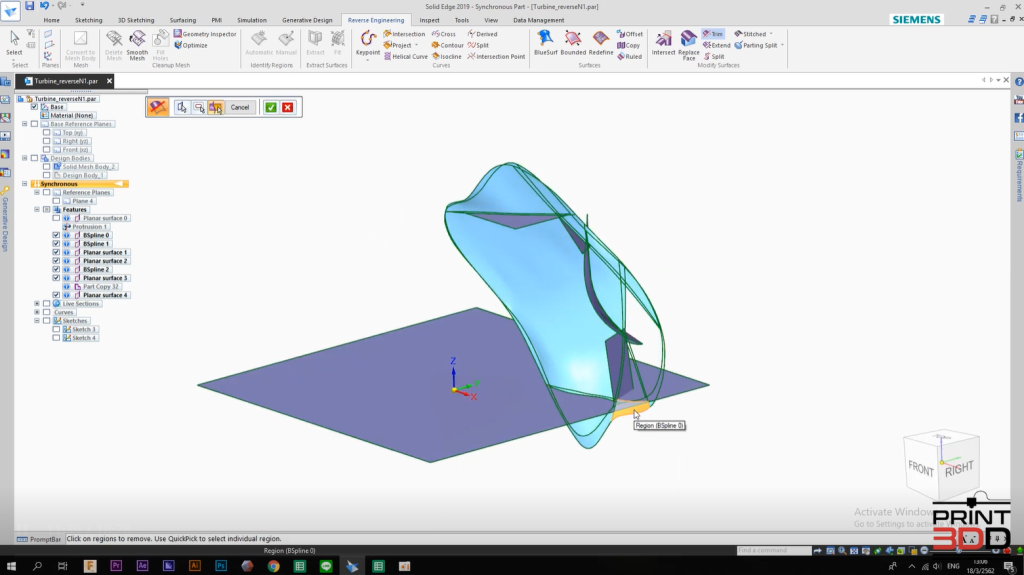

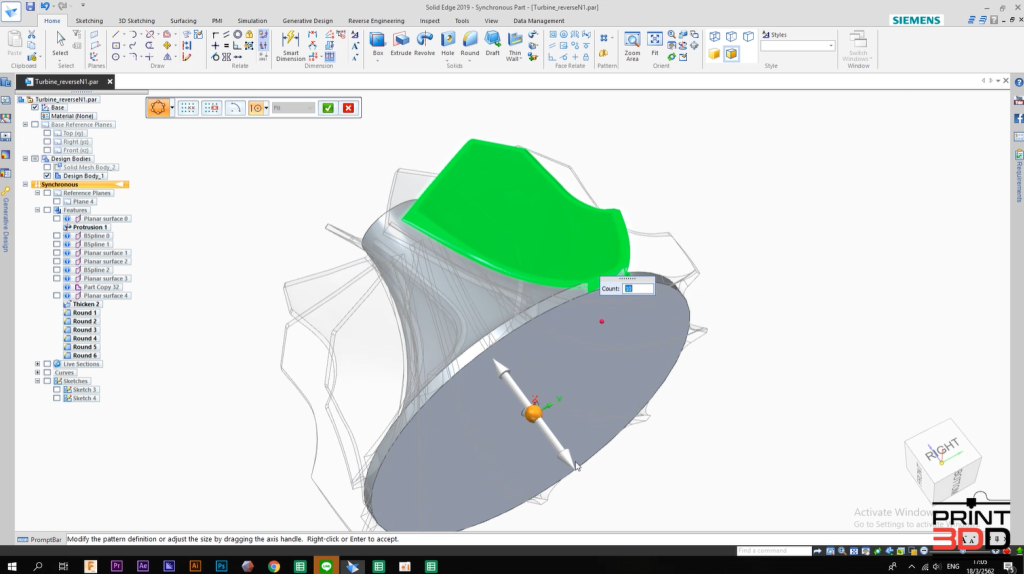

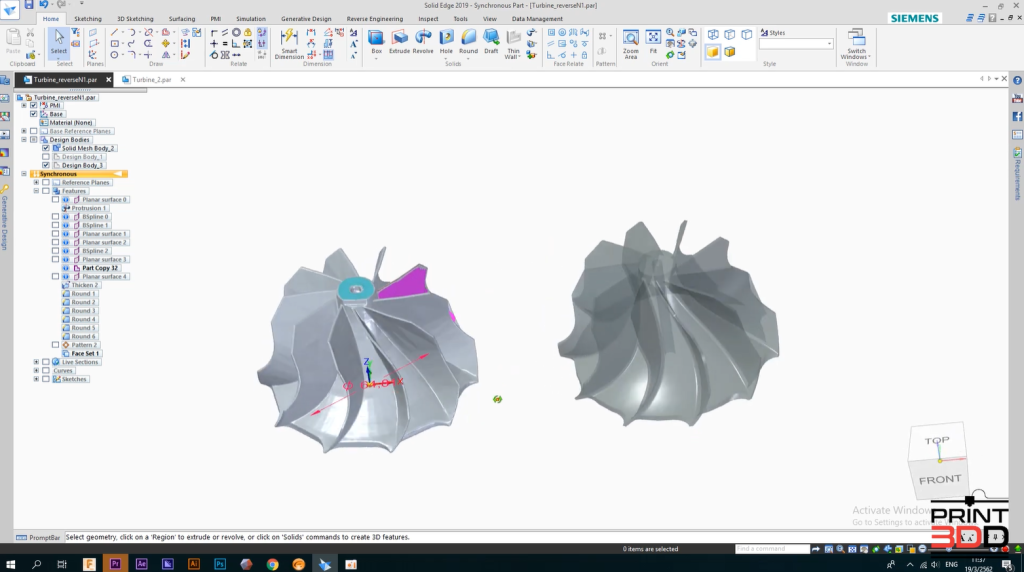

После определения поверхностей и корректировки сканирования они приступают к изготовлению детали на заказ, используя параметры из данных сканирования. Поскольку лопасти турбины имеют симметричную форму, необходимо выполнить обратное проектирование только одной лопасти, а затем продублировать ее с помощью функций программы. После завершения работы «Solid Edge» позволяет сравнить конечную деталь с данными сканирования. Готовый файл можно использовать для дополнительных настроек, моделирования и 3D-печати.

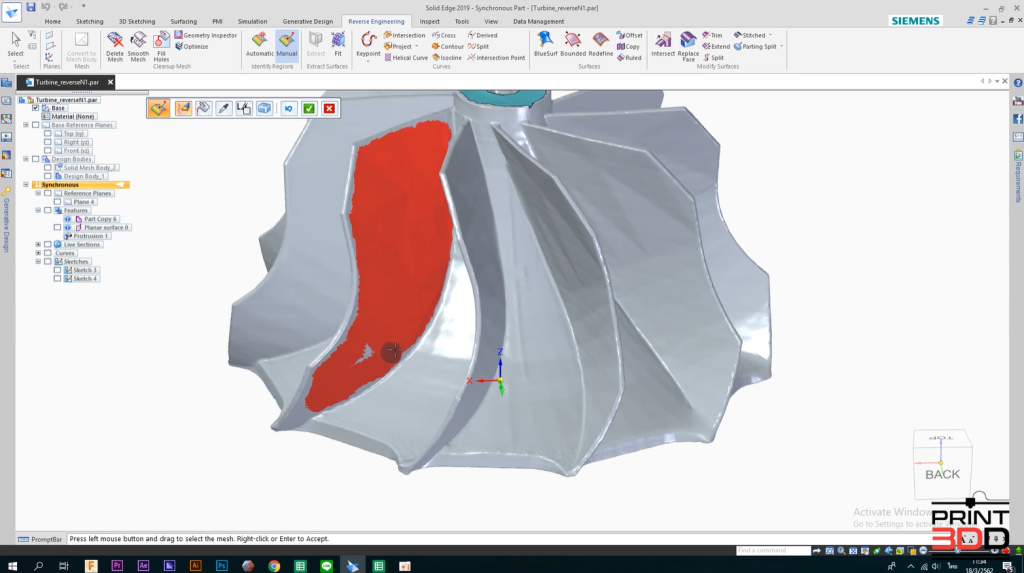

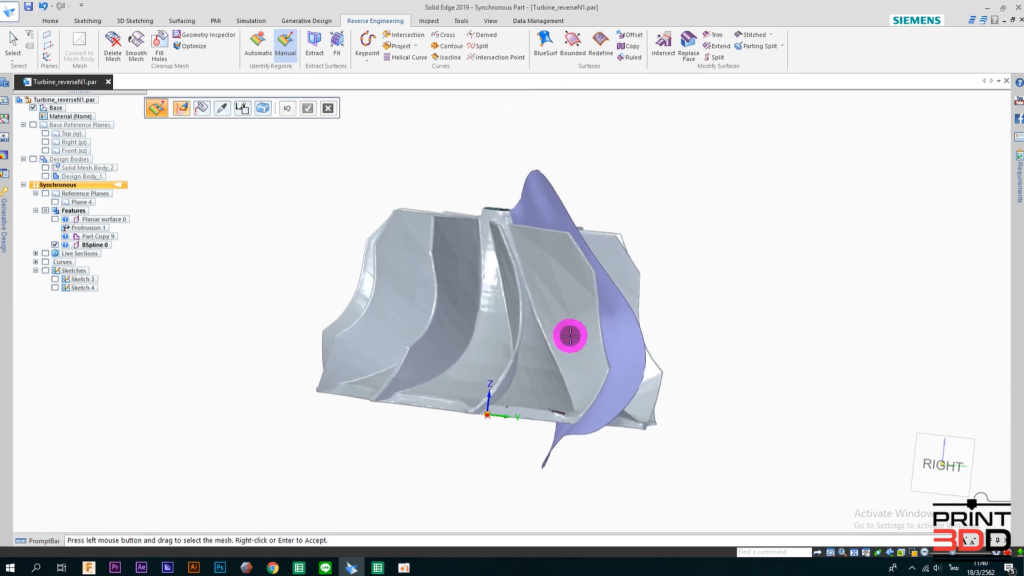

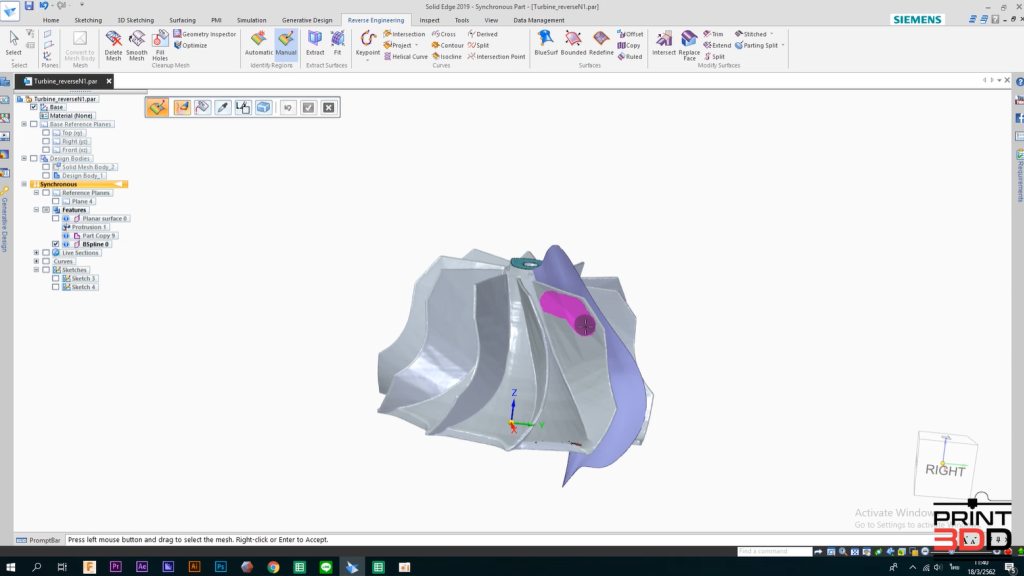

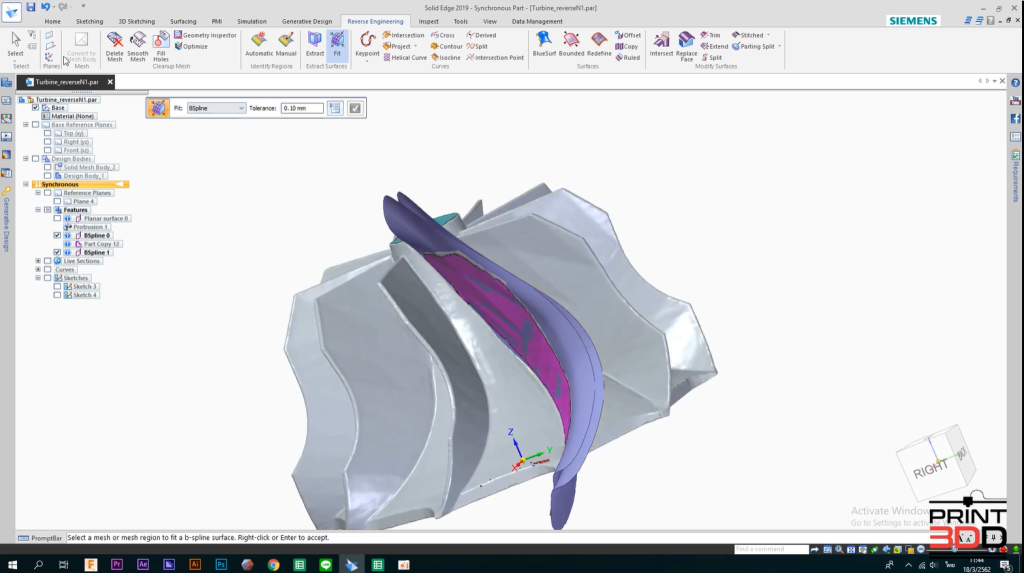

Извлечение поверхности лопасти

Обратное проектирование одной лопасти

Объединение и доработка

Более подробную информацию об этом проекте смотрите в полном видеоролике здесь и обязательно заходите на канал «Print3DD», чтобы узнать о других интересных проектах с использованием многофункционального 3D-сканера EinScan Pro 2X.